新能源萬億市場崛起,橡塑材料以創新築牢綠色根基

新能源萬億市場崛起,橡塑材料以創新築牢綠色根基

在全球綠色經濟加速轉型的背景下,新能源產業已成為推動可持續發展的核心引擎。從屋頂光伏的靜默發電到海上風機的持續運轉,從綠氫的清潔製備到新能源汽車的廣泛普及,橡塑材料作為“隱形基石”,已深度融入新能源產業鏈的研發、製造與應用全流程。

根據中國能源經濟研究院發佈的2025年全球新能源500強企業營收榜單,2025年500強企業總營業收入達9.55萬億元人民幣,略高於上年度的9.54萬億元。其中,中國企業數量從255家增至263家,佔比達52.60%,顯示出中國企業在全球新能源市場中日益增強的競爭力。

新能源產業的快速發展,不僅對能源產品的發電效率和運行穩定性提出更高要求,也推動其在成本控制與可持續性方面持續突破。在此背景下,橡塑材料憑藉其輕量化、耐環境、功能集成等優勢,正成為解決新能源產業核心挑戰的關鍵材料,展現出不可替代的戰略價值。

當前,光伏行業正處於產能過剩帶來的結構調整期,行業整合加速,但長期需求依然樂觀,未來將通過技術創新與成本控制,不斷拓展多元化的應用場景。

第一代EVA膠膜因工藝成熟、成本較低,長期佔據市場主流。然而,其在耐候性、抗電勢誘導衰減(PID)等方面存在局限,推動行業不斷尋求更優解決方案。POE封裝材料憑藉優異的水汽阻隔性能與高電阻率,成為雙玻元件和N型電池等高效技術路線的首選,顯著提升了組件的長期可靠性。共擠型POE/EVA膠膜則融合了兩者優點,在性能與成本之間取得良好平衡,正獲得越來越多廠商的青睞。

在具體產品方面,沙特基礎工業公司的FORTIFY™ PV POE膠膜具有高體積電阻率,可維持低漏電流,為光伏組件提供長期保護;SABIC® PP 95MK40T光伏背板材料則具備選擇性阻隔水汽、氧氣和醋酸的能力。

萬華化學打造了助力新能源行業邁向高效化,開拓更廣闊應用場景的一系列解決方案。其中,POE是一大亮點產品,其製成的光伏膠膜水汽阻隔率高,耐候性佳,透明性優異且抗PID性能強,有效提高組件發電效率及可靠性,延長組件使用壽命。

太光伏連接器是光伏發電系統中實現電氣互聯的專用接頭,承擔電流傳輸的橋樑作用。傳統鋁合金邊框作為組件第二大成本構成,通常佔總成本的10–15%。在鋁價高企與行業降本壓力下,聚氨酯複合材料邊框展現出顯著優勢。

科思創的拜多®聚氨酯複材邊框具有高強度、耐腐蝕和優異絕緣性能,不僅提升組件性能與壽命,還可幫助光伏企業降低對鋁價波動的依賴。該材料“從搖籃到大門”的碳足跡較原生鋁型材降低85%。

日商環球訊息有限公司(GII)估計,風力發電機市場預計將從2025年的1,211.9億美元增長至2030年的1,577.9億美元,複合年成長率為 5.42%。

風機葉片作為風電機組中將風能轉化為機械能的核心部件,其性能直接影響整機發電能力與經濟性。國內風機葉片在風輪直徑突破210米後,主流產品迅速進入百米時代。

葉片大型化也帶來運輸困難、斷裂風險上升、成本提高與製造難度加大等挑戰。為應對這些問題,國內企業積極推進分段葉片、多風輪機組等創新設計。

風力發電設備中對密封、絕緣與減震部件提出高耐溫、耐腐蝕與耐久性要求。杜邦™Nomex®材料為風電發電機與變壓器提供高溫絕緣解決方案,提高設備安全性、可靠性與抗超載能力。

在制氫產業鏈中,橡塑材料因其獨特性能成為關鍵設備的重要組成部分。隨著質子交換膜電解槽向大功率、高壓方向發展,PEEK、PEKK等高性能塑料及碳纖維增強熱塑性複合材料成為下一代極框材料的選擇,在減輕重量的同時提供類金屬的強度與剛度。

愛沙尼亞電解槽製造商Stargate Hydrogen採用巴斯夫Ultrason®材料製造鹼性水電解槽極框,以聚碸替代金屬鎳,顯著減輕堆體重量。該材料在強鹼環境下仍具備優良的耐高溫、耐化學性與抗壓強度,支援長壽命、低維護運行。

在鹼性電解槽中,密封墊片兼具密封與絕緣功能,其性能直接影響系統安全與運行可靠性。國內常用墊片以PTFE為基材,經玻璃纖維、氧化鋁、石墨等填充改性後模壓燒結製成。科賽新材是國內主要密封墊片企業之一,其自主研發的PTFE改性墊片在耐磨性、硬度與自潤滑方面優於純PTFE製品。

IV型儲氫瓶作為研發熱點,其內膽通常採用HDPE或聚醯胺PA等熱塑性材料,厚度約2–3毫米,具有良好的氣密性與抗氫脆能力。恩驊力Durethan®與Akulon® Fuel Lock PA6材料製成的內膽,較鋼制方案最高可實現75%的減重,且材料成本更低。PA6材料的阻隔性能為HDPE的五倍,有助於實現更薄內壁與更高儲氫效率。

管道輸氫是實現氫能規模化發展的關鍵。聚合物基非金屬柔性管具有輕質、高強度、耐腐蝕與連續結構等優勢,可避免氫脆問題,降低洩漏風險。贏創VESTAMID® NRG系列PA12具備高耐化學性、優良機械性能與低氫氣滲透率,適用於多種結構的輸氫管道,為氫儲運提供更安全高效的材料解決方案。

新能源產業的快速發展對橡塑零部件提出了更高精度、更複雜結構及更優性能的要求,進而推動了加工設備與工藝技術的持續創新。不同成型工藝憑藉其獨特優勢,在特定應用場景中發揮著關鍵作用。

注塑成型適用於電機殼體、連接器、絕緣墊片、齒輪等高精度複雜部件。恩格爾的注塑機配備智能控制單元,穩定性高,可實現高精度精密注塑,適用於新能源汽車部件的批量生產;阿博格的Allrounder注塑機配合機械手系統,可將連接器成型週期縮短,提升良品率。

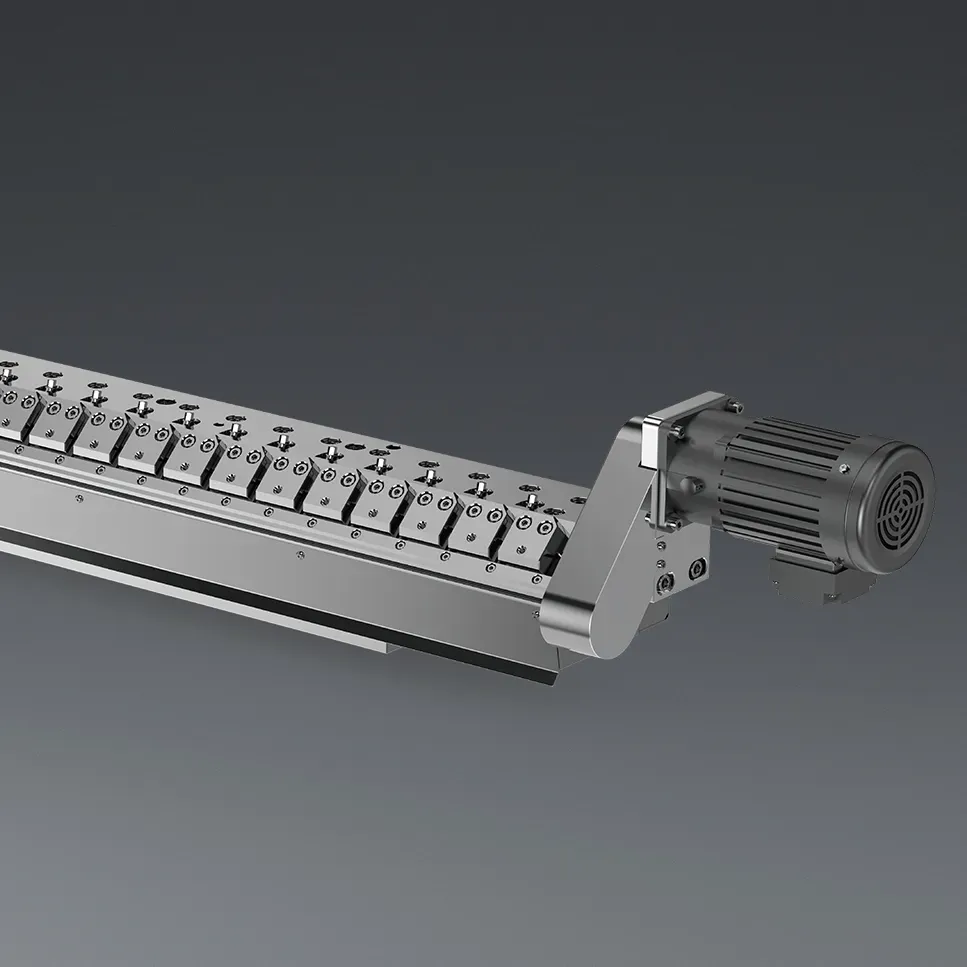

在新能源領域,精誠時代的高端塗佈模頭廣泛應用於太陽能、氫能等精密塗佈領域。精誠時代可以根據材料的流變特性,結合現場生產的工藝條件,導入仿真模擬系統來進行模頭設計,以全流程數碼化管理,實現定制化、高精確度的國產替代。

在下一代電池技術協同開發上,精誠時代推出的高固含鋰電模頭,通過優化鋰電池塗佈過程,提升精度和均勻性,從而有效降低生產成本。

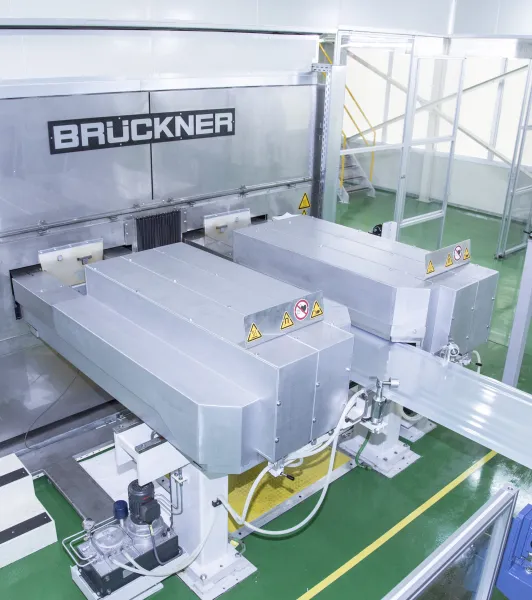

此外,布魯克納的高產量BOPP、BOPET和BOPA薄膜拉伸生產線,其工作寬度達10.4米,速度超過600米/分,年產量超過60,000公噸。該生產線的技術更能確保降低能耗,減少廢料,降低原材料使用量和二氧化碳排放量,以及具備最新的數碼自動化控制系統。

從光伏、風電到氫能,橡塑材料正從“配套角色”走向新能源產業的關鍵支撐,在降本增效、系統可靠性與減碳路徑中持續釋放價值。隨著新能源向高效率、長壽命與低碳化演進,材料性能與製造工藝的重要性將進一步突顯。

在萬億級新能源市場的長期發展中,橡塑產業正以持續創新,築牢綠色能源轉型的底層根基。